آشنایی با دستگاه برش پلاسما رادوکس

پلاسما رادوکس را می توان مجموعه ای از ذرات باردار دانست. این ذرات دارای یون ها و الکترون های مثبت و یک اندازه می باشند و برخی از خواص گاز را در خود دارند. اما رساننده الکتریکی در آن ها به دلیل داشتن یک گاز دیگر، متفاوت است.

پلاسما رادوکس را می توان همچون جریان گاز کرم کن برقی تعریف کرد. که در آن تمامی الکترون های موجود در اتم به جای آن که چرخش داشته باشند، از یک اتم به اتم دیگر جریان پیدا می کنند. اگر آن چه را که در جریان پلاسما انتقال می افتد را نادیده بگیریم، می توان گفت روش برش فلزات با استفاده آن بسیار آسان می باشد.

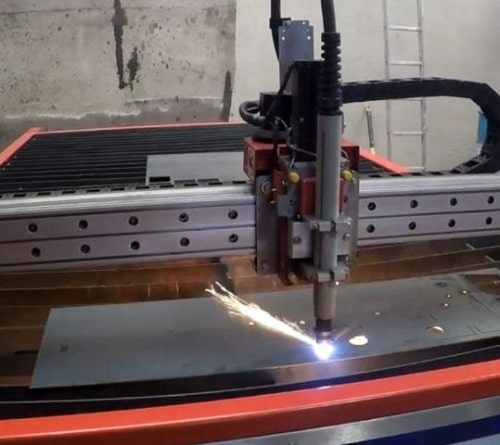

در پلاسما رادوکس جریان برق از طریق یک گاز جریان پیدا می کند. این جریان را باید دریافت کرده و وارد یک دهانه کوچک کرد. در این شرایط جریان کاملا تراکم پیدا می کند و با سرعت زیادی شروع به حرکت می کند. این جریان به آسانی می تواند در اغلب فلزات ذوب شده و یا حفر شود. از این رو به آن مشعل پلاسما گفته می شود.

مشعل های برش پلاسما

به طور معمول در مشعل های پلاسما از نازل های مسی استفاده می شود تا بدین ترتیب بتوان جریان گاز را با قوس موجود در آن تنگ کرد. این قوس از الکترود موجود در مشعل پرش به ماده رسانا در حال برش خواهد بود. که از همین رو به آن قوس منتقل کنند ن گفته می شود.

برخی از سیستم ها که از قوس های غیر از منتقل کننده بهره می برند، در قسمتی از الکترود بت سمت نازل پرش می کنند اما به طور معمول برای برش نمی توان از آن استفاده کرد.

در حقیقت برش پلاسما تنها برای موادی که رسانا هستند مورد استفاده قرار می گیرد. این مواد رسانا نیز به ترتیب اگر از فولاد خفیف، فولاد زنگ زده و یا آلومینیوم باشند، اولویت بیشتری خواهند داشت. از جمله فلزات و آلیاژ های رسانای دیگر می توان به مواردی چون مس، چدن، برنج، شمش، تیتانیوم، مونل و ... اشاره کرد. لازم به ذکر است دمای ذوب برخی از این آلیاژ ها امکان برش لبه ها با کیفیت خوب را مشکل خواهند کرد.

الکترود

به طور معمول الکترود ها از مس ساخته می شوند و با درج فلزی در نقطه که قوس وصل می شود قرار دارند. چرا که اگر قوس به صورت مستقیم به آن وصل شود، مس به سرعت ذوب خواهد شد.

تنگستن یکی از مواردی است که می تواند یک ماده الکترود عالی را ایجاد کند از همین رو بسیاری از الکترود ها دارای درج تنگستن می باشند. برخی از مشعل های کوچک تر از الکترود به سبک و شیوه مدادی استفاده می کنند. در این روش تنگستن به طور کامل با آنتهای تیز ساخته شده است.

از جمله معایب و مشکلات اصلی تنگستن ها می توان به درصد بالای سوختن آن ها در صورت وجود اکسیژن اشاره کرد. از همین رو زمانی که از اکسیژن یا هوای فشرده شده به عنوان گاز بریده شده استفاده می شود، درج از ماده ای به نام هافنیوم ساخته می شود. هافنیوم ها در مقابل اکسیژن دارای دوام طولانی تری می باشند اما با هر شروع قوس کم تری را پوشش می دهند.

اکسیژن در مشعل پلاسما

دلیل استفاده از اکسیژن در مشعل پلاسما چیست؟

از اکسیژن در مشعل استیلن نیز استفاده می شود و همانند آن می توان در مشعل پلاسما نیز از آن استفاده کرد. اکسیژن درون جریان پلاسما با فولاد خفیف واکنش نشان می دهد و از همین رو اکسیژن خالص تنها در زمان برش فولاد خفیف یا فولاد کربن مورد استفاده قرار می گیرد. این واکنش شیمیایی که میان اکسیژن موجود در گاز پلاسما و فلز پایه اتفاق می افتاد سبب سرعت بخشیدن به روند برش و همچنین بهبود کیفیت لبه می شود. البته اکسیژن با فولاد ضد زنگ و یا آلومینیوم واکنش مشابهی ندارد و از همین رو می توان از گاز های ارزان تر برای این گونه فلزات استفاده کرد. از جمله این فلزات می توان به نیتروژن یا هوای فشرده اشاره کرد.

سایر گاز ها

از سایر گاز ها ممکن است جهت مصارف و مقاصد دیگری استفاده کرد. برای مثال از گاز آرگون زمان علامت گذاری پلاسما استفاده می شود.

جهت برش فولاد ضد زنگ ضخیم تر و یا آلومینیوم از مخلوطی از هیدروژن و آرگون استفاده می شود. ممکن است برخی در زمان برش فولاد ضد زنگ نازک تر از مخلوط هیدروژن و نیتروژن و یا متان و نیتروژن استفاده کنند. به طور کلی هر کدام از این مخلوط ها دارای مزایا و معایب مربوط به خود هستند. که از جمله آن ها می توان به بهبود کیفیت برش و یا افزایش میزان هزینه و رسیدگی اشاره کرد.

رعایت برخی از اصول اولیه برش پلاسما الزامی می باشد. برای مثال توجه به قوسی در یک جریان گاز از الکترود ( ابتدا از طریق یک دهانه و سپس به فلز رسانا ) برش داده و حمل می شوند. از جمله دیگر الزامات و ملاحظات دیگر می توان به موارد زیر اشاره کرد:

• گاز های چرخاننده

• سرپوش

• کنترل ارتفاع

• شروع قوس الکتریکی

• گاز محافظ

• و ...