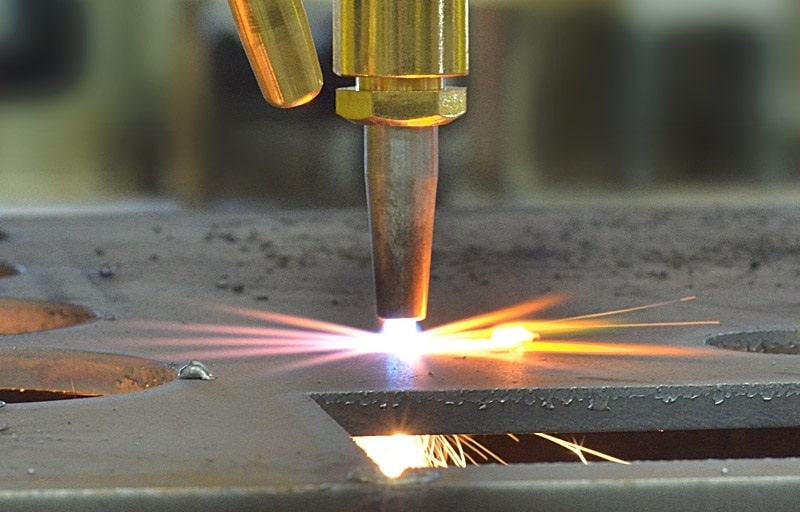

یکی از روش های دقیق و رقابتی برای برش فولاد خفیف برش هواگاز است. کاربرد این ابزار، به کیفیت کل کانتور ربط دارد که موجب کاهش اتصالات و جوشکاری بشود.

اصول اولیه

فولاد باید توسط مشعل برش پیش از برش گرم شود تا در نقطه شروع به احتراق برسد. در این دما که حدود 960 درجه سانتی گراد با توجه به نوع آلیاژ میباشد، فولاد خاصیت محافظت خودش را در برابر اکسیژن از دست داده و هنوز به شکل جامد میباشد. در مرحله بعد اکسیژن توسط نازل به منطقه گرم منتقل میشود. جریان اکسیژن ریز و فشار بالا از طریق واکنش گرمازا، فولادی که از قبل گرم و محافظت نشده را تبدیل به مایع اکسیده شده میکند.

فولاد از نقطه فلز نیمه سوخته ( سرباره) بیشتر میباشد، در نتیجه جریان اکسیژن قادر به خارج کردن سرباره از حفره میباشد، البته این فرایند بدون تاثیر گذاشتن روی فولاد جامد غیر اکسید شده انجام میشود. این واکنش گرمازا به طور مداوم اتفاق میافند که با حرکت موجب ایجاد مشعل برشی میشود. مشعل برش برای ادامه دادن کار واکنش گرما، هنگام برش فولاد را گرم نگه میدارد. فلزاتی در این فرایند برش داده میشوند که نقطه ذوب اکسیدههای آنها کمتر از خود فلز پایه باشد. اگر غیر این باشد هنگامی که فلز اکسیده شد سریعا با تشکیل پوسته محافظ، از اکسیداسیون جلوگیری میکند. از جمله موادی که میتوانند با فرآیند سوخت اکسیژن به طور موثر برش داده بشوند شامل فولاد ملایم و برخی از آلیاژهای ضعیف میباشند.

کنترل سرعت و پیش گرم شدن

همانطور که حدس میزنید برش توسط هواگاز خصوصا برش موادی که دیوارهی زخمی دارند فرآیند زمانبری محسوب میشوند. برش عمود بر دیوار کمترین فاصله از طریق مواد میباشد. اگر برش مورب باشد مشعل برش در یک زاویه قرار میگیرد که در نتیجه انتقال حرارت به آن از برش عمود بر آن کمتر و طول برش بیشتر میباشد. برای اینکه برش دقیق زاویه دار را حفظ کند به دستگاه تنظیم خودکار و کنترل سرعت نیاز دارد. برای نصب عمود بر ماده و بهبود سرعت برش در برش هواگاز، میتوان از یک مشعل اضافی استفاده کرد. با استفاده از پیش گرم کردن که فقط باشد در زاویههای تندر از 30 درجه فعال باشد، میتوان از مصرف غیر ضروری گاز جلوگیری کرد.

چگونه از پاشیدن نوک برش هنگام سوراخ کردن محافظت کنیم؟

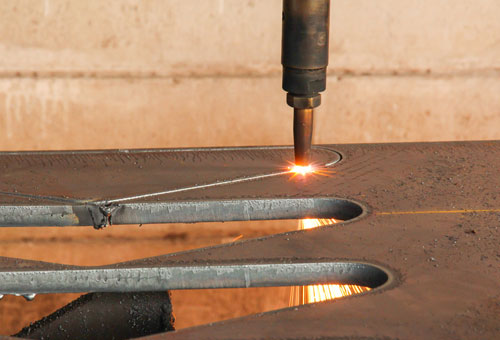

نفوذ اولیه سطح مورد برش پیرسینگ است که از همان عمل گرمازایی بهره میبرد که در برش استفاده میشود. بعد از پیش گرم شدن سطح، اکسیژن برای تبدیل فولاد از قبل گرم شده جامد را به فولاد اکسیدن شده مایع تبدیل کند، از طریق نازل جریان مییابد. پاشیدگی در طی این فرآیند اتفاق میافتد، زیرا سوراخ کردن اکسیژن سرباره را به سمت بالا هدایت میکند. فرآیند پاشیده شدن ممکن است که به نوک برش بچسبد و بر جریان گاز و روند برش تاثیرات بدی بگذارد. هنگام پاشیده شدن، برای حفاظت از نوک برش مشعل برش هنگام سوراخ کردن به سمت بالا حرکت میکند و به محض سوراخ شدن مواد به فاصله صحیح تا ماده باز میگردد. این روش سوراخ کردن مشعل که با قرار گرفتن در زیر زاویه کوچک انجام میشود فقط برای محافظت از نوک برش در برابر پاشیده شد نیست بلکه جهت محافظت از قسمت زیرین ماده برش در برابر پاشیده شدن استفاده میشود.

سوراخ کاری متناسب چگونه انجام میشود ؟

وقتی موادی که دیوار زخیمی دارند برش داده میشوند، تعین زمان و درجه حرارت مناسب جهت پیش گرم کردن، یعنی به گونه ای که حتی عمیقترین قسمت مواد هم تا دمای مناسب گرم شود کار بسیار سخت و طاقت فرسایی میباشد. برای انجام این کار به تمرین و تجارب زیادی نیاز است. وقتی مواد غلیظ بیش از حد معمول از قبل گرم شوند، ورودی اکسیژن موجب پاشیده شدن زیاد و به وجود آمدن یک دهانه بزرگ میشود که دلیل آن ضخامت دیوار و مقدار بیش از حد سرباره مایع میباشد. علاوه بر این، اگر پیش گرمایش به صورت کافی انجام نشود، برای حفظ روند گرما ضخامت کامل دیواره به دمای اشتغال نمیرسد و در نتیجه در وسط آن متوقف شده و اپراتور مجبور امتحان دوباره در یک نقطه شروع دیگر است. همین امر موجب آسیب زدن به کانتور اتصالات و نیاز به سنگ زنی و جوشکاری بیشتر میشود. روشی که به آن سوراخ متناسب میگویند برای تنظیم خودکار این فرآیند میباشد که به کمک آن جریان اکسیژن تنظیم میشود تا باعث کنترل فرآیند گرمازایی هنگام سوراخ کردن بشود. پس از گذشت زمان کوتاهی از پیش گرم شدن برای رسیدن به سطح مواد به دمای اشتغال، عمل سوراخ کردن البته با فشار اکسیژن کم شروع میشود. مشعلی که به سمت نقطه اولیه کانتور نصب و برنامه ریزی شده در حال حرکت است، همینطور هم به تدریج زاویه یافته و همزمان با آن فشار اکسیژن هم بیشتر میشود تا باعث ادامه روند گرما و عمیقتر شدن آن بشود. شیب موجب به وجود آمدن فضایی لازم جهت سرباره مایع شده و همچنین سبب به حداقل رسیدن پاشیده شدن و محافظت از نوک برش میشود.

آسیب سطح برش در شروع و پایین

توجه داشته باشید که شروع برش حتما باید نزدیک به کانتور نصب شده و در یک منطقه مشخص اوراق انجام شود تا باعث سوراخ شدن سطح برش نشود. ورودی عبارت است از حرکت مشعل از منطقه اوراق به سمت موقعیت و زاویخ شروع و همچنین خروجی به معنای حرکت مشعل به داخل اوراق پس از اتمام برش میباشد.

اگر قصد ایجاد ضربدری صاف کنترل شده دارید باید ابتدا و انتهای برش را طوری برنامهریزی کنید که اول به شکل شعاعی حرکت و سپس از شعاع خارج شود.

مقایسه ویژگیهای برش با پلاسما

مواد

برش گاز جهت برش فولاد خفیف استفاده میشود. در این فرایند فقط فلزهایی که نقطه ذوب اکسیدهای آنها کمتر از خود پایه است برش داده میشوند. در غیر این صورت هنگامی که فلز اکسیده شود با تشکیل پوسته محافظ به اکسیداسیون پایان میدهد.

زاویه برش

سوخت اکسی به دلیل اینکه از غلضت بالای پریتوی اکسیژن برخوردار است جهت کاهش زاویه های تندتر تا 70 درجه ( در مقایسه با 45 درجه با پلاسما) می شود.

ضخامت دیواره

برش دیواره دیواره ضخیم و پلاسما در برش هواگاز امکان پذیر است. پلاسما قادر به برش دواره های ضخیم تر نمیباشد زیرا به انرژِ زیادی برای رسیدن به ضخامتهای بیشتر نیاز دارد.

سئو توسط تهران لرن